在新能源汽车三电系统(电池、电机、电控)快速迭代的背景下,连接器作为电流与信号传输的 “血管”,其成本构成备受关注。行业调研显示,材料与研发投入合计占总成本 65% 以上,本文深度拆解核心成本要素。

一、关键材料:铜合金与特种塑料的双重 “枷锁”

铜合金导体:占比 35%-40%高压连接器需采用高导铜合金(如 C18150 铬锆铜),单价较普通铜材高出 2-3 倍。某 800V 平台连接器单套耗铜量约 0.3kg,仅材料成本就达 45 元。

高性能工程塑料:占比 15%-20%耐电痕化等级 CTI≥600V 的 PA6T、PPA 材料,价格为普通尼龙的 3-5 倍。特斯拉 Model Y 充电口外壳采用 LCP 材料,单件成本超 20 元。

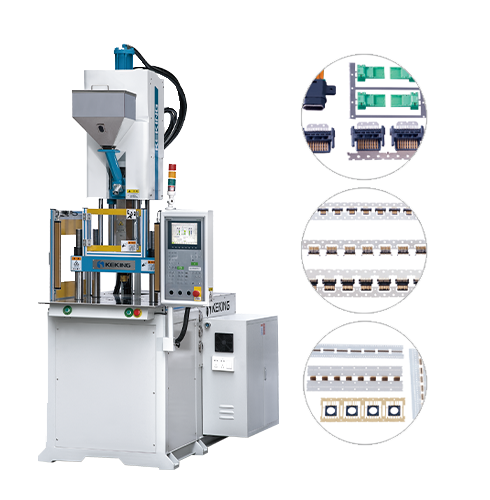

二、精密制造:模具与工艺的隐形消耗

模具开发成本:占比 12%-15%多腔精密模具(精度 ±0.005mm)造价高达 80-120 万元,寿命仅 80-120 万次。某 Tier 1 供应商年模具摊销成本超 3000 万元。

表面处理工艺:占比 8%-10%镀金(3-5μm)、镀银工艺使单 pin 成本增加 0.5-1 元,某高压连接器含 24pin,仅表面处理成本就达 12-24 元。

三、研发投入:技术迭代的 “烧钱黑洞”

头部企业研发投入占比超 12%,单款连接器开发成本超 500 万元:

仿真测试:通过 ANSYS 模拟电磁兼容(EMC),单次测试费用 3-5 万元

认证成本:UL、ISO 26262 等国际认证费用累计超 200 万元

专利布局:年申请专利超 50 件,单件维护成本约 2 万元

四、质量管控:检测设备的巨额投入

X-ray 检测:单台设备价值 150-200 万元,用于检测内部焊点缺陷

盐雾测试:模拟 1000 小时耐腐蚀环境,单次测试耗时 7 天某国产连接器厂商品控成本占比达 10%,高于行业平均水平 3 个百分点。

五、市场波动:供应链的蝴蝶效应

2023 年铜价波动导致连接器成本浮动 8%-12%,部分企业通过签订长单锁定价格。新能源车型快速迭代使连接器生命周期缩短至 18 个月,加速研发成本摊销压力。

降本路径:从材料替代到工艺革新

行业正探索铝基复合材料降低铜耗(成本可降 25%),以及纳米注塑工艺减少二次加工。某初创企业通过模内电子技术(IME),将连接器生产工序从 8 步压缩至 3 步,单件成本下降 18%。