当 800V 高压平台与 4C 超充技术重塑补能生态,新能源汽车连接器正面临电流承载、散热效率与空间集成的三重挑战。本文拆解五大核心改进方向,揭示行业技术迭代的底层逻辑。

一、电气性能升级:从 600A 到 1200A 的跨越

传统 400V 平台连接器载流能力约 350A,而 800V 超充系统需突破 600A(液冷方案可达 1200A)。改进路径包括:

导体优化:采用高导电率铬锆铜(IACS≥85%),配合空心结构降低直流电阻

接触设计:引入铍铜合金弹性触指,接触电阻较传统簧片下降 40%某车企实测显示,升级后的连接器在 500A 持续载流下温升<55℃,满足 UL 2251 标准。

二、热管理革命:被动散热到主动液冷的转型

超充时连接器瞬时功耗达 150W,传统铝合金外壳散热已难满足需求。新型方案:

液冷集成:在连接器内部嵌入微通道冷却液管,散热效率提升 3 倍

相变材料:填充 PCM(相变材料)吸收峰值热量,延缓热失控特斯拉 V4 超充桩连接器通过液冷技术,将充电枪重量控制在 2.5kg 以内,兼顾便携性与散热。

三、结构设计创新:小型化与高防护的平衡

快充接口需兼容 CCS/GB/T 等多标准,同时满足 IP69K 防护。技术突破:

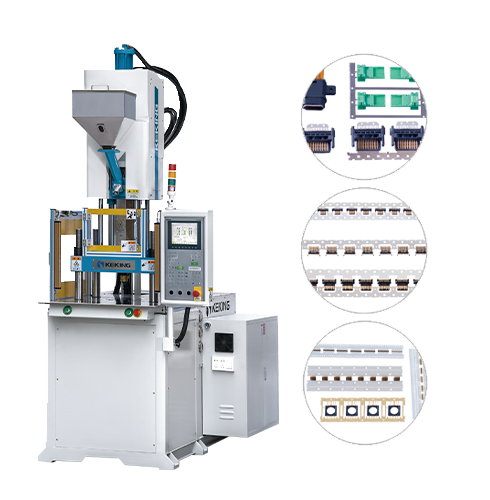

模块化布局:采用插拔式端子模块,支持功率扩展与故障隔离

浮动对接:±2mm 自适应浮动结构,降低机械应力导致的接触失效小鹏 G9 超充接口通过双楔形锁止,实现 10000 次插拔后接触电阻变化<5%。

四、材料迭代:耐高温与轻量化并行

耐温等级从 125℃提升至 175℃,材料革新方向:

特种工程塑料:改用 LCP(液晶聚合物)替代 PA66,阻燃等级达 UL 94 V-0

复合镀层:镀金层表面沉积纳米碳膜,耐磨性提升 5 倍宁德时代新型连接器通过镁合金外壳,在保持强度前提下减重 30%。

五、智能化演进:自感知与故障预警

融入传感器实现主动监测:

温度传感器:内置 NTC 芯片,实时上传接触点温度数据

健康诊断:通过接触电阻变化预测寿命,提前触发维护提示比亚迪汉 EV 超充系统通过连接器状态反馈,将非计划停机风险降低 70%。

行业标准重构:从跟随到引导

我国牵头制定的 GB/T 34657.2-2022 标准,将超充连接器耐压要求提升至 1500V。车企与供应商正联合开发 “即插即泄电” 机制,确保拔插瞬间残余电压<30V。