在塑料成型领域,立式注塑机以其独特的垂直结构打破传统卧式设备的应用边界。本文深度解析立式注塑机的五大核心优势,揭示其如何为制造、小批量生产及特殊工艺注入革新动力。

一、空间利用率提升 30%:立体化布局的应用

立式注塑机的垂直开合模设计,使设备占地面积仅为同规格卧式机型的 60%。尤其适用于厂房空间受限场景 —— 某 3C 电子厂通过将卧式设备更换为立式机型,每千平车间产能提升 25%,同时节省 30% 物流通道空间。其模板上方可直接加装机械手臂,实现嵌件自动入模,进一步压缩工序衔接时间。

二、嵌件注塑的黄金搭档

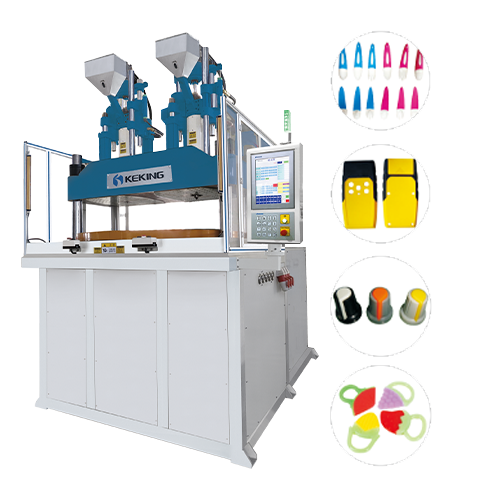

对于需插入金属件、电路板的复杂制品,立式注塑机展现无可替代的优势。模具垂直开合时,重力辅助嵌件定位,配合气动夹具实现 0.02mm 级精度,良品率较卧式机型提升 18%。某连接器生产商采用立式注塑机生产端子组件,单件不良率从 1.2% 降至 0.3%,年节省返工成本超百万元。

三、能耗降低 20%:液压系统的效率革命

新型立式注塑机搭载伺服节能系统,通过实时压力流量匹配,较传统定量泵节能 23%。其垂直注射结构减少熔料输送路径,降低螺杆旋转阻力,使单位制品能耗较卧式机型减少 0.15kWh。某医疗耗材企业实测数据显示,10 台立式设备年节电达 18 万度,碳排放同步下降。

四、换模时间压缩至 5 分钟:柔性生产的核心支撑

快速换模装置(QCD)与立式结构深度适配,模板中央定位销配合电动升降台,实现模具快速吊装与准确对中,小批量多品种生产场景下,立式注塑机平均换模效率较卧式设备快 40%,助力企业接单响应速度提升 50%,尤其契合 3C 产品迭代周期短的市场需求。

五、维护便利性跃升:模块化设计的降本实践

立式注塑机的液压阀组、电控柜均采用侧挂式布局,维修人员站立即可触及关键部件,较卧式机型需俯身检修的设计,故障排查效率提升 60%。模块化加热圈、螺杆组件支持 30 分钟内快速更换,设备停机损失降低 45%。